Как просверлить обойму подшипника

Как просверлить обойму подшипника

для этого попробовал просверлить отверстие посредине подшипника

можно фото (или примитивный рисунок), где сверлили, а то не понятно, где у вашего подшипника середина

http://www.chipmaker.ru/topic/87033/

на этом форуме уже обсуждали и фотки есть .

Здесь ещё не разобрался как фото загружать .

так на самом деле получается что ступицу просверлили, а не подшипник, разве нет?

ступица играет роль наружной обоймы – так получается?

идея хорошая, но как нарезать резьбу для тавотницы? – метчик туда точно не загонишь без разбора подшипника

так на самом деле получается что ступицу просверлили, а не подшипник, разве нет?

ступица играет роль наружной обоймы – так получается?

идея хорошая, но как нарезать резьбу для тавотницы? – метчик туда точно не загонишь без разбора подшипника

Ступица разборная ,внутри стоит двух рядный не обслуживаемый подшипник .Сверлилось 2мм очень легко ,дальше по

хуже, на выходе немного упирается .

Тавотницу ставить надо в корпус поворотной цапфы куда запрессовывается ступица ,там есть где резьбу нарезать ,а дальше сверлить канал в подшипник через корпус ступицы .

(ступицу на снимках сверлил ради эксперимента, проверить может современное сверло просверлить подшипник .Сейчас стоят

новые ступицы ,хочу сделать их обслуживаемые . )

Ступица разборная ,внутри стоит двух рядный не обслуживаемый подшипник .Сверлилось 2мм очень легко ,дальше по

хуже, на выходе немного упирается .

Тавотницу ставить надо в корпус поворотной цапфы куда запрессовывается ступица ,там есть где резьбу нарезать ,а дальше сверлить канал в подшипник через корпус ступицы .

(ступицу на снимках сверлил ради эксперимента, проверить может современное сверло просверлить подшипник .Сейчас стоят

новые ступицы ,хочу сделать их обслуживаемые . )

КМК плохая идея.

Вы планируете сверлить ступицу с уже установленым в неё подшипником или отдельно ?

Если отдельно – как совместить просверленые отверстия ?

Если вместе – как быть с новым подшипником ?

Мне приходит на ум одно решение, но оно посложнее, чем “просверлить подшипник”.

Куда будет уходить смазка при шприцевании ? Про выдавливание уплотнений в подшипнике на том форуме верно писали.

Про “сверление подшипников”:

Интересовался этой темой.

Свёрла по камню не годятся (вы уже в этом убедились). Нужны твердосплавные свёрла по металлу и сверлить на малых оборотах с эмульсией (или просто водой).

Перед сверлением нужно место где будете сверлить “накернить” поглубже (т.к. верхний слой фосфатированый – его надо “пробить”). Если керна подходящей твёрдости нет – надо использовать маленькую фрезу с бормашинкой.

Следующий уровень – алмазное трубчатое сверло. Такого мне найти не удалось.

Следующий – электрофорезное сверление (такое не знаю где сейчас используется ! разве что на РКК Энергия 🙂 )

Как изготовить сверло для сверления каленой стали, используя подшипник

Получайте на почту один раз в сутки одну самую читаемую статью. Присоединяйтесь к нам в Facebook и ВКонтакте.

Что понадобится: саморез, шарик из подшипника

Начать следует с того, что нужно будет подобрать такой шарик от подшипника, диаметр которого соответствовал бы диаметру сверла. Проще всего разбить отработавший свое подшипник молотком, предварительно обернув его в ткань. В качестве основания для будущего сверла возьмем обыкновенный саморез. Его длины должно хватать для сверления. Шапка самореза предварительно обтачивается. Сам он должен быть чуть меньше (по диаметру), нежели шарик.

В тиски зажимается небольшая гайка, на которую кладется шарик. Она будет временной подставкой. Следом за этим аккуратно приставляем к шарику шапку самореза и свариваем их в одно целое. Выступающий диаметр шарика и сварку следует убрать при помощи наждака. Важно обработать будущее сверло так, чтобы не оставалось каких-либо углов.

Далее, используя все тот же наждак, обтачиваем шарик таким образом, чтобы из него получилось спиральное сверло. Если нужно, придаем ему форму пера. Когда это будет сделано, новое сверло придется еще закалить. После сварки шарик потеряет свою твердость, а значит ее нужно будет восстановить. Поможет в этом деле обычная газовая горелка. Металл доводится до оранжевого цвета, после чего погружается на несколько секунд в масло.

После закалки кончик сверла в обязательном порядке затачивается. Ни в коем случае не стоит точить сверло до закалки. Это может привести к ухудшению качества рабочей кромки. Сделанное сверло будет на отлично справляться почти с любым металлом.

Видео:

Понравилась статья? Тогда поддержи нас, жми:

Чем и как просверлить шарик от подшипника?

![]()

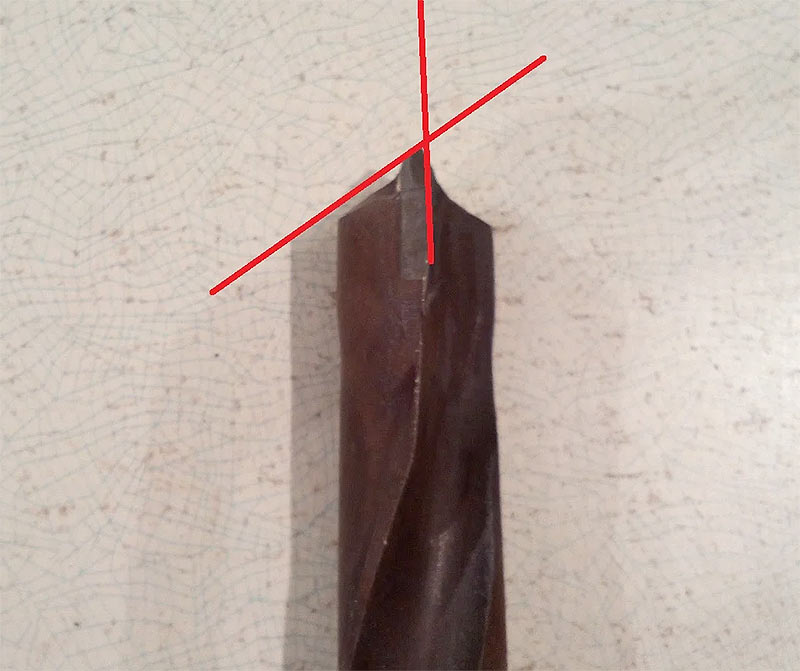

Просверлить шарик от подшипника вручную невозможно. И все советы о том, что шарик надо отпустить и таким образом снять закалку, после чего можно сверлить, слушать не стоит, как и советы, что шарик можно накернить. Есть только один способ выполнить отверстие в шарике от подшипника, но для этого надо иметь собственный токарный станок или иметь доступ к станку на производстве. Ну, и владеть опытом работы на станке, конечно, нужно. Вся хитрость (или мудрость) заключается в сверле. Отверстие в подшипнике на токарном станке просверливается с помощью сверла нужного диаметра, которое называют перышком и применяют при необходимости сверления отверстий в кафельной плитке или стекле. Вот его фото

Чтобы развеять сомнения, прилагаю видеоролик, на котором процесс сверления шарика продемонстрирован. Правда, у мастера в конце сверления сверло сломалось, но просверлил он достаточно для того, чтобы насадить шарик на какую-либо штангу

![]()

Очень много мастеров, задают себе вопрос, как просверлить шарик от подшипника, для изготовления каких либо декоративных элементов.

Дело в том, что шарик подшипника изготовлен из высокопрочной и причём в последствии закаленной стали, так что даже не надейтесь, что это лёгкое мероприятие.

Бывалые спецы, которые на этом уже собаку съели, советуют всё таки отпустить шарик, путём его нагрева и медленного остывания.

Но это не значит, что потом его возможно будет просверлить обычным низкосортным сверлом по металлу.

Нет далеко не так, во первых нужен будет либо токарный, либо сверлильный станок, обычная дрель не подойдёт, так как нужно очень чёткую центрацию и жёсткое крепление и заготовки и режущего инструмента, кроме того нужно будет организовать подачу воды, для охлаждения.

Как советую умельцы, лучше всего подойдёт для этих целей сверло из особо прочных сплавов, например как бабит или победит или другие. Они очень прочны, но боятся перегрева и хрупкие, поэтому даже маленькая вибрация вам будет мешать.

Вот так выглядит свёрла с такими напайками.

Кроме того, при сверлении нужно использовать достаточно низкие обороты, что возможно только на достаочно мощном оборудовании (токарном либо сверлильном станках).

Сверление каленой стали, бетона и цены себистоимости на это

ИмхоДом › Форумы › руки из плечей › Сверление каленой стали, бетона и цены себистоимости на это

- В этой теме 18 ответов, 10 участников, последнее обновление 3 месяца назад сделано

федор .

федор .

- Томск

Хотелось бы рассказать вам о небольшом опыте сверления каленых деталей. Для примера я просверлим обойму от подшипника.

Берем сверла с твердосплавными вставками из сплава ВК8. Вставки припаяны и имеют довольно приличную длину и толщину.

Вставка припаяна так, что передний режущий угол примерно параллелен оси сверла.

Малые диаметры отверстия можно просверлить перьевым сверлом по кафелю. Такое сверло имеет вставку из достаточно неплохого сплава и сверлит закаленную сталь «на ура». Только его нужно периодически затачивать, желательно на алмазной чашке. Углы заточки можно оставить и заводские.

Так же можно воспользоваться бурами по бетону.

Обычная заточка бура под бетон выглядит следующим образом-

Сбоку это все выглядит как зубило. Передний угол, по сравнению с задним, более острый.

Для сверления стали нужно изменить угол заточки: задний угол сделать немного острей, а передний стремиться сделать параллельным оси сверла. При этом нужно постараться оставить тело самого бура, в который впаяна вставка из твердого сплава.

Сверлим данную обойму в несколько этапов. Сначала работет большой бур. После того как скорость сверления заметно снижалась — сверлим сверлом по кафелю, которое имело меньший диаметр, а затем вновь буром по бетону.

Сверлить нужно с маслом, периодически подтачивая сверла. Такую обойму можно пройти за 10-12 минут с тремя заточками бюджетных свёрл.

Для справки — в заводской металлообработке это делается электроэррозией. В среде керосина медным электродом.

Нож из обоймы подшипника, вариант 3

Всем здравствуйте.

Сегодня третья статья на тему нож из ШХ15 или нож из обоймы подшипника. Как я говорил ранее, что подшипники бывают разные, марку стали подшипника можно определить расшифровав надписи на самой обойме. ШХ15 самый распространённый вид стали для подшипника. Сталь для подшипника должна быть устойчивой к износу и именно по-этому она боится ударной нагрузки, ведь подшипник не должен испытывать удары, поэтом сталь обоймы такая хрупкая.

Бытуют споры, что внутренняя обойма прочнее чем наружная, по мне сталь в обеих обоймах одинаковая, но вот шарики или ролики в подшипнике гораздо прочнее самих обойм. Из шариков подшипника тоже делают ножи. Большие шарики, приварив к ним ручку, расковывают в полосы, а мелкие сваривают в трубе – такие ножи крепкие, износостойкие и при правильной закалке держать хорошие ударные нагрузки, но о таких ножах мы поговорим позже. И так приступаю к ковке.

Перед ковкой я заранее обжог при температуре размагничивания, так метал потеряет свою закалку и станет мягким для ковки. ШХ15 не любит перегрева и именно по-этому я произвожу ковку при низких температурах – это в пределах 500 или 600°C. При остывании сразу нагреваю еще раз, ШХ15 нельзя ковать на сильно остывшую иначе она даст трещины и нож будет испорчен.

Лезвие решил сделать пошире, а хвостовик по меньше, рукоять будет всадной. Нагреваю до светло-вишнёвого цвета и распрямляю подшипник. После того, как распрямил, начинать ковать лезвие так, как подшипник маленького диаметра сразу кую до 2 мм толщины. После расковки лезвия кую форму хвостовика до нужной длины. За 8 нагревов я полностью расковал примерную форму ножа.

Для рукояти взял самое распространённое дерево березу. Отрезав кусок нужной длины снимаю кору на станке снимаю все лишнее. В центре просверливаю отверстие залив в него клей забиваю хвостовик и оставляю на ночь под прессом сохнуть. На следующий день все склеено, приступаю к шлифовке на Гриндере. Предав нужную форму ручке – шлифую мелкой наждачной. Растопив воск на паровой бане пропитываю ручку 2 часа. Вот и все, после пропитки воском рукоять не боится влаги.

Ну вот и все нож готов без затрат, а главное своими руками всем спасибо за внимание и до новых Самоделок друзья

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Источники:

http://www.pickupclub.ru/forum/archive/index.php/t-68276.html

http://novate.ru/blogs/241219/52832/

http://www.remotvet.ru/questions/24305-chem-i-kak-prosverlit-sharik-ot-podshipnika.html

http://imhodom.ru/forums/topic/sverlenie-kalenoj-stali-podshipnik-vtulka-val-i-t-p/

http://usamodelkina.ru/17215-nozh-iz-obojmy-podshipnika-variant-3.html

федор .

федор .