Назначение шатунно поршневой группы

Маневровые локомотивы

Шатунно-поршневая группа

Шатунно-поршневая группа представляет группу деталей кинематической пары – поршень-шатун, играющей важную роль в рабочем процессе дизеля. Деталями этой группы являются: поршень, уплотнительные и маслосъемные кольца поршня; палец, соединяющий поршень с шатуном; шатун и подшипники верхней и нижней головок шатуна.

Поршни дизеля ПД1М (рис. 10) представляют собой цельную отливку из алюминиевого сплава (силумина), коэффициент теплопроводности которого в 4,25 раза больше, а плотность в 2,75 раза меньше, чем у чугуна. Использование материала с высокой теплопроводностью позволило не применять специальное охлаждение поршня. Благодаря большому заряду свежего воздуха, подаваемого в цилиндры дизеля, головки поршней сверху хорошо охлаждаются воздухом, а снизу – брызгами масла при работе дизеля.

Головка поршня выполнена толстостенной с плавным переходом к цилиндрической поверхности. Торец имеет вогнутую поверхность с четырьмя вырезами для размещения головок клапанов при нахождении поршня в верхнем положении. Вогнутая форма поверхности днища способствует лучшему смешиванию распыленного топлива с воздухом и лучшему его сгоранию.

На головке и юбке поршня проточены канавки для размещения уплотнительных и маслосъемных колец. В канавках под маслосъемные кольца просверлены отверстия для стекания масла, снятого со стенок цилиндра кольцами.

В бобышках поршня расположен поршневой палец 4, удерживаемый от осевых перемещений заглушками 5, установленными в отверстиях с натягом.

Поршневые пальцы служат для соединения верхних головок шатунов с поршнями. Они изготовлены из высоколегированных хромоникелевых сталей. Наружная поверхность пальцев цементируется (науглероживается) на глубину 1,2 1,5 мм, шлифуется и полируется. По способу закреп ления в поршне пальцы выполняют неподвижными и плавающими.

Пальцы плавающего типа имеют осевой зазор в соединении с поршнем и смазываются через головки шатунов. У дизеля внутри пальца встав-

Рис. 10. Поршень дизеля ПД1М:

1 – втулка цилиндра; 2, 5 – маслосъемные кольца; 3 – заглушка; 4 – поршневой палец; 6,7 – компрессионные кольца; 8 – поршень лена втулка, развальцованная по концам. Таким образом, между телом пальца и втулкой образуется камера, куда по четырем отверстиям в середине пальца масло поступает из кольцевой канавки втулки головки шатуна. Из камеры масло вытекает на поверхность пальца по восьми отверстиям, расположенным по его концам, а затем масло стекает в картер через прорези в заглушках и по каналам в юбке поршня.

Для обеспечения надежного уплотнения поршня в цилиндре на поршне устанавливают четыре уплотнительных компрессионных колыщ 6, 7, а для регулирования подачи масла к трущимся поверхностям втулки цилиндра-три маслосъемных кольца (одно маслосъемное кольцо расположено в верхней части поршня, а два – в нижней). Весь комплект колец служит для уплотнения надпоршневого пространства и ограничения потерь масла «на угар». От конструктивно-технологических особенностей поршневых колец, а также от состояния их в эксплуатации экономичность дизелей по расходу масла может меняться в 5-10 раз. Кольца поршней дизеля изготавливают из высокопрочного легированного чугуна. Трапецеидальные кольца поршней покрыты пористым хромом, что повышает срок службы в 3-4 раза и уменьшает износ цилиндровых втулок. Пара колец прямоугольного сечения с коническим скосом для улучшения приработки покрыта тонким слоем полуды.

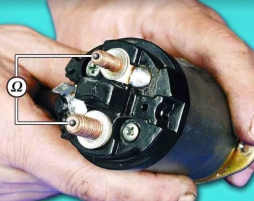

Кольца (рис. 11) ставят в канавки поршней с определенным зазором; при этом малый зазор может привести к заеданию кольца в канавке и ухудшению его уплотнительных свойств, а увеличенный – повышает насосное действие колец. Для снятия и установки поршневых колец применяют специальное приспособление (рис. 12).

Трапециевидная форма канавок поршня усиливает перемычку между соседними канавками и уменьшает нагар в канавках за счет самоочистки. Форма второй пары уплотнительных колец (рис. 11, а) поршня дизеля – прямоугольная с коническим скосом – обеспечивает повышенное давление за счет узкой цилиндрической поверхности и хороший контакт со стенками цилиндров. Маслосъемные кольца (рис. 11, б) имеют узкую опорную поверхность и большую упругость для создания высокого давления на стенку. Наиболее эффективны коробчатые кольца с двойной скребковой поверхностью, устанавливаемые на поршнях дизелей. У этих колец по периметру канавки профрезированьг двенадцать радиальных сквозных

Рис. 11. Поршневые кольца дизеля ПД1М:

1 – уплотнительное (компрессионное); 2 – маслосъемное пазов. Таким образом, кольцо состоит как бы из двух частей – верхней и нижней, соединенных узкими перегородками, обе части кольца имеют конусный срез в одну сторону, что дает возможность маслосъемному кольцу при движении поршня вверх скользить по маслу, а при движении вниз острыми кромками соскабливать масло со стенок цилиндров.

Поршни с шатунами из блока цилиндров вынимают и разбирают. Поршни после очистки должны иметь белую матовую поверхность. Очищать поршни стальными скребками и шаберами запрещается. Наиболее характерными повреждениями поршня являются: износ ручьев под поршневые кольца, направляющей части поршня, отверстий под поршневой палец, излом перемычек между ручьями.

Трещины в ручьях и перемычках между ними в бобышках поршня допускается устранять газовой или аргонно-дуговой сваркой. Наплавлять

Трещины и раковины в кольцах не допускаются. Зазоры в стыке кольца и между ручьем и кольцом, а также износ маслосрезывающей кромки измеряют. Разрешается доводить высоту кромок маслосрезывающих колец до чертежного размера проточкой на станке при условии, что упругость кольца после этого будет в допускаемых пределах. Трапецеидальные кольца заменяют независимо от состояния.

Поршневые пальцы, имеющие овальность более допускаемых размеров, восстанавливают до чертежного размера хромированием или методом осадки. Чистота и размеры обработанной поверхности поршневого пальца должны соответствовать чертежу на новый палец. Поверхность пальца должна быть отполирована; граненость и следы шли-

Рис. 13. Индикаторное приспособление для измерения утопання трапецеидального кольца в ручье поршня дизеля ПД1М:

1 – корпус приспособления; 2 – поршень; 3 – индикатор фовки не допускаются. Разрешается оставлять волосовины (риски) на цементированном слое поршневого пальца.

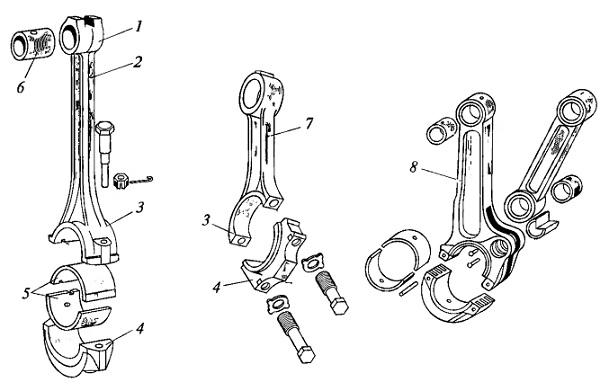

Шатуны передают усилия, действующие на поршни, шатунным шейкам коленчатого вала дизеля. Они испытывают большие динамические усилия. Изготавливают шатуны из высококачественной легированной стали штамповкой. Шатун дизеля ПД1М (рис. 14) представляет собой фа сонный стержень двутаврового сечения с верхней и нижней разъемной головками. Крышка шатуна 8 крепится к стержню шатунными болтами 4 из хромоникелевой стали. В средней части болты имеют пояски для центровки шатуна и крышки. Поверхность болтов должна быть полированной без каких-либо концентраторов напряжений. Головки болтов – круглые с лысками для удержания от проворачивания при затяжке.

Рис. 14. Шатун дизеля ПД1М:

1 – стержень шатуна; 2 – втулка верхней головки шатуна; 3, 9 – вкладыши подшипников; 4 – шатунный болт; 5 – контрольный штифт; 6 – гайка; 7 – штифт; 8 – крышка шатуна; а – верхняя головка шатуна; б – канал для смазывания; в – нижняя головка шатуна

В верхнюю головку шатуна запрессована бронзовая втулка 2, служащая подшипником для поршневого пальца. По всей поверхности втулки прорезаны наклонные канавки, служащие для равномерного распределения масла по поверхности пальца, в средней части втулки расположена кольцевая канавка и отверстия для подвода масла.

Шатунный подшипник нижней головки шатуна состоит из двух взаимозаменяемых бронзовых вкладышей, залитых слоем баббита толщиной 0,5-0,7 мм и удерживаемых от осевого смещения буртами. От проворачивания вкладыши фиксируются штифтом 8, устанавливаемым в отверстие нижней половинки подшипника. Отверстие в верхнем вкладыше служит для прохода смазки к шейке вала. Около стыков вкладышей с одной и другой стороны выфрезерованы холодильники для создания масляного клина. Вкладыш, устанавливаемый в расточку корпуса шатуна, является наиболее нагруженным и называется рабочим бескана-вочным вкладышем. Его внутренняя поверхность не имеет канавки.

Вкладыш, располагающийся в крышке шатуна, имеет кольцевую канавку и называется нерабочим канавочным вкладышем. В центре канавки просверлено отверстие.

Неисправностями шатуна являются трещины, овальность и конусность отверстия нижней головки шатуна. Овальность нижней головки шатуна измеряют только при затянутых шатунных болтах по меткам. Шатун, имеющий овальность отверстия нижней головки более 0,2 мм (против чертежного размера), заменяют.

Зазор между поршневым пальцем и втулкой верхней головки шатуна измеряют щупом. Втулку, имеющую предельный износ или ослабление в посадке, заменяют. Разрешается восстанавливать втулки путем омеднения или методом осадки. В случае заклинивания или задира поршня в цилиндре, разрушения вкладышей шатунного подшипника измеряют величину скручивания и непараллельности осей отверстий нижней и верхней головок шатуна. Шатуны, имеющие скручивание или непараллель-ность осей отверстий, разрешается править горячим способом.

Шатунные болты проверяют дефектоскопом. Болты, имеющие трещины в любой части, а также изъяны в резьбовой части (срыв ниток, вытянутость, неправильный профиль, дробленность, заусенцы, риски), заменяют. Производить сварочные работы на болтах или проточку болтов до размеров менее чертежных запрещается.

При комплектовании шатунно-поршневой группы для уравновешивания вращающихся масс детали подбирают с таким расчетом, чтобы масса поршня на дизеле отличалась от другого не более чем на 200 г, а комплекта поршня с шатуном – не более чем на 450 г. Массу поршня подгоняют путем удаления металла с его нижней торцевой поверхности, а массу комплекта регулируют подбором шатуна необходимой массы или снятия металла в местах, указанных на чертеже.

При сборке деталей шатунно-поршневой группы должны соблюдаться следующие требования:

• детали должны быть тщательно промыты в эмульсии с применением ПАВ и продуты сжатым воздухом. Допускается окунание в керосин. Проверяется чистота отверстия в шатуне и маслоотводящих отверстий в поршне;

• заглушки поршневого пальца не должны выступать над поверхностью поршня, овальность направляющей части поршня до и после запрессовки заглушек не должна изменяться более чем на 0,08 мм;

• линейная величина камеры сжатия должна проверяться при каждой выемке поршня из цилиндра на плановых ремонтах тепловоза или смене поршня, шатуна, цилиндровой крышки или втулки при неплановых. Линейная величина камеры сжатия должна быть в пределах допускаемых размеров, при этом разномерность этой величины на одном дизеле допускается не более 0,6 мм, а ее регулировка производится за счет съема металла с торца цилиндровой крышки;

• поршневые кольца должны устанавливаться на поршне при помощи приспособления, ограничивающего развод замка. Замки колец должны быть смещены на 120° друг относительно друга, при этом замки двух верхних колец не должны располагаться со стороны впускных клапанов; кольца должны свободно поворачиваться в ручьях поршня. Между ручьем поршня и кольцом должен быть зазор в пределах допускаемых размеров;

• поршни в сборе с шатуном перед опусканием в цилиндр дизеля необходимо продуть сжатым воздухом, поршень и поршневые кольца смазать тонким слоем дизельного масла;

• при ремонте деталей шатунно-поршневой группы запрещается менять местами поршни по цилиндрам на одном дизеле.

Назначение и устройство поршневой группы двигателя ЗИЛ-508

Поршневая группа предназначена для восприятия силы расширения газов при рабочем ходе и производства вспомогательных тактов впуска, сжатия и выпуска отработанных газов. Условия работы поршня характеризуются большими и механическими нагрузками.

В устройство поршневой группы входит поршень, гильзы цилиндров, шатуны, поршневой палец компрессионные и маслосъемные кольца.

Поршень состоит из трех основных частей (см. рис. 1.1) , днища уплотняющей части, с проточенными в ней канавками для поршневых колец и юбки, поверхность которой соприкасается с зеркалом цилиндра днищем поршня, вместе с внутренней поверхностью головки цилиндра образующие камеру сгорания, непосредственно воспринимая давление газов, она может быть плоской.

Рис. 1. 1 Шатуна поршневая группа 1-бобышки; 2-поршень; 3-зеркало цилиндра;4-отверстие для выбрызгивания масла; 5-гайка; 6- шплинт; 7-крышка; 8-нижния головка; 9-болт; 10-стопорные кольца; 11-палец 12-верхния головка; 13-втулка; 14-стержень шатуна; 15-вкладыши; 16-усики.

Поршневые кольца. Основная функция колец – уплотнение камеры сгорания и обеспечение герметичности соединения поршня, цилиндра. Конструктивно поршневое кольцо представляет собой плоскую разрезанную пружину с зазором, который называют замком. Замок позволяет устанавливать кольца на поршень и обеспечивает свободное расширение их при нагревании в процессе работы двигателя. Поршневые кольца изготавливают из легированного чугуна, а для двигателей с повышенными динамическими нагрузками из специальной стали, поверхность верхнего компрессионного кольца для повышения износостойкости подвергают хромированию, а остальные кольца для ускорения приработке покрываю тонким слоем олова или молибденом.

Поршневые кольца подразделят на маслосъёмные и компрессионные, компрессионные кольца подбирают с определённым зазором(0, 02-0, 07мм) по высоте канавки поршня. Маслосъёмные кольца снимают излишки масла со стенок цилиндра и отводят его в поддон картера.

Поршневой палец служит для шарнирного соединения поршня (см. рис. 1. 1) с верхней головкой шатуна, через пальцы передаются значительные усилия, поэтому их изготавливают из легированной или углеводородной стали с последующей цементацией или закалкой током высокой чистоты (Т. В. Ч). Поршневой палец представляет собой плоскую трубку с тщательно отшлифованной наружной поверхностью, проходящей через верхнюю головку шатуна и концами на бобышки у поршня. По способу соединения с шатуном и поршнем, пальцы подразделяются на плавающие. Наибольшее распространение получили плавающие поршневые пальцы, которые свободно поворачиваются в бобышках и втулке.

Шатун служит для соединения поршня с коленчатым валом (см. рис. 1. 1) , и обеспечивает передачу усилия при работе вспомогательных тактов. Шатун штампуют из легированной или углеводородной стали. Он состоит из стержня двутаврового сечения, верхней головки, нижней головки и крышки. В стержне сверлят отверстие для смазывания поршневого пальца (в основном у дизельных двигателей). Нижнею головку шатуна, как правило, делают разъемной в плоскости перпендикулярной оси шатуна. У некоторых шатунов плоскость разъема головки делают под углом (косой срез), крышка шатуна изготавливается из той же стали что и шатун и обрабатываются совместно с нижней головкой, поэтому перестановка крышек с одного шатуна на другой не допускается. На шатуне и крышке в этих целях делают маркировку, что бы обеспечить высокую точность при сборке нижней головки шатуна его крышку фиксируют шлифованными поясками болтов, которые затягивают гайками. В нижней головке шатуна устанавливают шатунные подшипники в виде тонкостенных стальных вкладышей, которые покрывают слоем антифрикционного сплава. От осевого смещения и привёртывания вкладыши удерживаются выступами (усиками), которые входят в канавки нижней головки шатуна и его крышки. В нижней головке шатуна и во вкладыши делается отверстие для периодического взбрызгивания масла на зеркало цилиндра или на распределительный вал. Для лучшей уравновешенности кривошипно-шатунного механизма разница в масле шатунов не должна превышать 6 – 8 гр. В V-образных двигателях на каждой шатунной шейке коленчатого вала расположены два шатуна. В этих двигателях для правильной сборки шатуна – поршневой группы поршни и шатуны устанавливают строго по меткам.

двигатель поршневой ремонт кольцо пружина

Основные дефекты поршневой группы двигателя ЗИЛ-508

К основным дефектам цилиндра и гильз относится износ и задиры рабочей поверхности, а для гильз цилиндров дополнительно деформация и изнашивание наружных посадочных поверхностей. Дефектами поршня являются, износ направляющей части (юбки), канавок под поршневые кольца и отверстие в бобышках под поршневой палец. Дефектами поршневых колец является изнашивание по толщине, ширине и теряют упругость поломка колец. Дефектами поршневого пальца является износ посадочных мест под втулкой верхней головки шатуна и под отверстием бобышек поршня, иногда появляются трещины. Дефекты шатуна, изгиб, скручивание стержня, износ нижней головки шатуна, отверстия под втулкой и самой втулкой верхней головки шатуна, износ и смятие плоскостей разъема и торцевых плоскостей под болты в нижней головки шатуна.

Назначение: устройство деталей шатунно-поршневой группы

В шатунно-поршневую группу входит поршень, палец, поршневые кольца и шатун. В чем заключается назначение устройство деталей шатунно-поршневой группы, можно узнать из этой статьи.

Поршень

В двухтактном двигателе поршень играет роль золотника. Движения его не равномерные. Материал, из которого изготавливают поршень – это алюминиевый сплав или легированный чугун, который используется в низко-оборотных двигателях.

Требования к поршням:

- Малое значение коэффициента линейного расширения

- Малый износ

- При нагреве незначительное снижение прочности

- Невысокая стоимость

Устройство поршня

Особенности геометрии поршня в том, что диаметр головки меньше диаметра юбки, а юбка имеет конусно – эллиптическую, или эллиптическую форму.

Особенности конструкций элементов поршня:

Днище внутри имеет ребра жесткости. Форма днища для М – 412 плоская или выпуклая, для дизеля выпуклая, а для двухтактных дизелей — с козырьком.

Головка поршня может иметь вставки из чугуна. В головке могут быть отверстия для масло-съемных колец. Бывает, в верхней части головки делают канавку, чтобы улучшить тепло-отвод от днища к верхнему кольцу.

Юбка поршня. Для уменьшения вероятности заклинивания поршня, на юбке делаются вертикальные разрезы, кроме ДВС с малым диаметром. Величина эллиптичности юбки 0,15- 0,29 мм, а величина конусности 0,02 – 0,04 мм.

Бобышки

Если смотреть со стороны радиатора, бобышки выполнены со смещением влево. Внутри бобышки делается отверстие с канавками для стопорных колец.

Установка поршня в цилиндр: поршни должны быть равного веса, разрез на юбке поршня ставится по левую сторону АТС.

Поршневые кольца

Число поршневых колец зависит от типа ДВС и от угловой скорости коленчатого вала. Диаметр кольца больше диаметра поршня, но кольцо устанавливается в поршне, благодаря упругим свойствам и зазору в замке, который должен составлять 0,15 – 0,55 мм.

Для повышения износостойкости колец выполняется хромировка или обработка молибденом. Также перспективным является изготовление колец в виде литой пружины из стали, или в виде набора колец из стали.

Поршневые кольца обеспечивают шарнирное соединение поршня. Конструкция поршневых пальцев – это полая трубка, которая делается из стали.

При осевом смещении пальцы стопорятся кольцами. Из-за разницы температурного расширения поршня и пальцев, возможен стук в двигателе, т.к. возникает зазор. Поэтому, чтобы это избежать, необходимо поршень нагреть до 70- 80 градусов перед запрессовкой.

Масло-съемные кольца

Масло в цилиндр попадает из-за разности давлений в цилиндре и картере в момент впуска. Масло-съемные кольца изготавливают из чугуна и стали.

Конструкция:

Преимущества составных колец в приспособленности к искаженной форме цилиндра при износе. При установке масло-съемное кольцо должно иметь зазор между кольцом и наковкой по высоте

Поршневая группа

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для предотвращения прорыва газов в картер и проникновения в него моторного масла.

Поршень имеет днище, уплотняющую и направляющую (юбку) части. Днище и уплотняющая часть составляют головку поршня. Днище поршня вместе с головкой цилиндра ограничивают объем камеры сгорания. В головке поршня проточены канавки для колец. При работе двигателя на поршень действуют большие механические и тепловые нагрузки от давления горячих газов.

Конструкция поршня должна обеспечивать такой зазор между поршнем и цилиндром, который исключал бы стуки поршня после запуска двигателя и заклинивание его в результате теплового расширения при работе двигателя под нагрузкой.

На юбке поршня делают разрезы, придают ему овальную форму в поперечном сечении и коническую – по высоте, производят заделку в поршень специальных компенсационных пластин из металла с малым коэффициентом теплового расширения. Например, в поршнях некоторых двигателей с зажиганием от искры юбку выполняют с косым разрезом, что делает ее более упругой и позволяет устанавливать поршень с минимальным зазором, не опасаясь заклинивания.

При шлифовании поршню придают овальную форму (большая ось овала должна быть перпендикулярна оси поршневого пальца), чтобы под действием боковых усилий и нагрева юбка поршня в рабочем состоянии принимала цилиндрическую форму.

Так как температура головки поршня примерно на 100-150°С выше, чем нижней части юбки, то наружный диаметр юбки делают больше, чем диаметр головки.

Большую опасность представляет собой перегрев поршня из-за недостаточного его охлаждения. При перегреве прогорает днище поршня, происходит задир рабочей поверхности цилиндра, залегание колец и даже заклинивание поршня. Иногда для улучшения охлаждения поршня на его внутреннюю поверхность направляют струю масла.

Рисунок 3 – Детали поршневой группы: 1 – поршень, 2 – поршневой палец, 3 – стопорные кольца, 4, 5 – компрессионные кольца, 6 – маслосъемное кольцо.

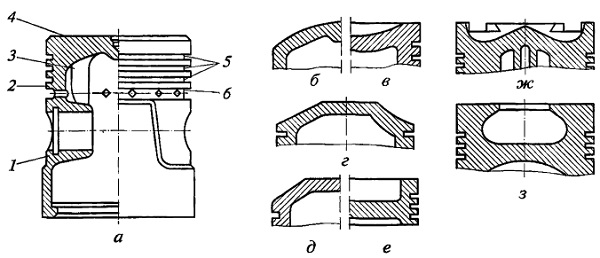

Конструкции поршней с различной формой днища представлена на рисунке

Рисунок 4 – Конструкции поршней с различной формой днища (а—з) и их элементов: 1 — бобышка; 2 — стенка поршня; 3 — ребро; 4 — днище поршня; 5 — канавки для компрессионных колец; 6 — дренажное отверстие для отвода масла

Днища поршней могут быть плоскими (см. а), выпуклыми, вогнутыми и фигурными (рис. б—з). Их форма зависит от типа двигателя и камеры сгорания, принятого способа смесеобразования и технологии изготовления поршней. Самой простой и технологичной является плоская форма. В дизелях применяются поршни с вогнутыми и фигурными днищами (см. рис. е—з).

Поршень дизеля КамАЗ-740 отлит из высококремнистого алюминиевого сплава (иногда поршни покрывают слоем олова для улучшения прирабатываемости) со вставкой из специального чугуна под верхнее компрессионное кольцо. Юбка поршня в поперечном сечении овальная, причем большая ось овала перпендикулярна оси поршневого пальца. По высоте поршень имеет коническую форму: в верхней части меньший диаметр, чем в нижней. На юбку поршня нанесено коллоидно-графитовое покрытие для улучшения приработки и предохранения от задиров. Кроме того, в бобышки поршня залиты стальные терморегулирующие пластины. Все это выполнено для компенсации неравномерности тепловой деформации поршня при работе в цилиндрах двигателя, возникающей изза неравномерного распределения массы металла внутри юбки поршня. В бобышках поршня имеются отверстия для прохода масла к поршневому пальцу. В головке поршня расположена тороидальная камера сгорания, а сбоку от нее в днище — две; выемки для предотвращения касания его с клапанами. Под бобышками в нижней части юбки сделаны выемки для прохода противовесов коленчатого вала в НМТ.

В связи со сложной формой наружной поверхности поршня измерять его диаметр необходимо в плоскости, перпендикулярной оси поршневого пальца и на расстоянии 52,4 мм от днища поршня. В запасные части поставляются поршни классов А, С, Е. Этих классов достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разбиты на классы с некоторым перекрытием размеров. Например, к цилиндрам классов В и D) может подойти поршень класса С. Кроме того, при ремонте двигателей поршни обычно заменяются у изношенных цилиндров, поэтому к незначительно изношенному цилиндру, имевшему класс В, может подойти поршень класса С.

Главное при подборе поршня обеспечение необходимого монтажного зазора между поршнем и цилиндром (0,05-0,07 мм). По диаметру отверстия под поршневой палец поршни подразделяются через 0,064 мм на три категории, обозначаемые цифрами 1, 2, 3. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня. Поршни по массе в одном и том же двигателе подобраны с максимально допустимым отклонением +2,5 г.

С шатуном поршень соединен пальцем 2 плавающего типа, стопорные кольца 3 вставляются в канавки, проточенные в бобышках, кольца ограничивают осевое смещение пальца в поршне.

Поршневой палец стальной, цементированный, трубчатого сечения, запрессован в верхнюю головку шатуна с натягом и свободно вращается в бобышках поршня. Поршневые пальцы, как и отверстия в бобышках поршня, по наружному диаметру подразделяются на три категории через 0,004мм.

Категория пальца маркируется на его торце соответствующим цветом: синим первая категория, зеленым вторая, красным третья. Собираемые палец и поршень должны принадлежать к одной категории.

Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. Это уменьшает возможность появления стука поршня при переходе через в.м.т. Для правильной установки поршня в цилиндр около отверстия под поршневой палец имеется метка “П”. Поршень должен устанавливаться в цилиндр так, чтобы метка была обращена в сторону передней части двигателя. Поршни, как и цилиндры, по наружному диаметру подразделяются на пять классов через 0,01 мм, обозначаемые буквами А, В, С, D, Е. Им соответствуют следующие диаметры цилиндров, в мм: А 78,94-78,95; В 78,95-78,96; С 78,96-78,97; D 78,97-78,98; Е 78,98-78,99.

На поршне выполнены канавки для двух компрессионных 4, 5 и одного маслосъемного 6 кольца. Компрессионные кольца уплотняют поршень в гильзе цилиндров и предотвращают прорыв газов через зазор между юбкой поршня и стенкой гильзы. Маслосъемные кольца снимают излишки масла со стенок гильз и не допускают попадания его в камеры сгорания.

Поршневые кольца изготовлены из чугуна. Иногда маслосъемные кольца делают из стали. Для установки на поршень кольца имеют разрез, называемый замком.

После установки в цилиндр зазор в замке должен быть в пределах 0,3-0,5 мм, чтобы кольцо не заклинивало при нагревании. Замки на поршне должны располагаться на равных расстояниях друг от друга по окружности, что уменьшает прорыв газов из цилиндра.

Компрессионные кольца и особенно первое (верхнее) из них работают в тяжелых условиях. Из-за соприкосновения с горячими газами и большой работы трения, производимой первым кольцом, оно сильно нагревается (до 225-275°С), что осложняет его смазку и вызывает увеличенный износ как самого кольца, так и верхнего пояса цилиндра.

Для повышения износостойкости поверхность верхнего компрессионного кольца подвергают пористому хромированию. Остальные кольца для ускорения приработки покрывают тонким слоем олова или молибдена (двигатель КамАЗ-740).

Поршневые кольца разрезные, в свободном состоянии их диаметр несколько больше диаметра цилиндра. Поэтому в цилиндре кольцо плотно прижимается к его стенкам. В канавках поршня кольца образуют лабиринт с малыми зазорами, в котором газы, прорывающиеся из надпоршневого пространства, с одной стороны, теряют давление и скорость, а с другой — прижимают кольца к стенке цилиндра.

Рисунок 5 – Поршневые кольца: а – внешний вид, б – расположение колец на поршне (двигателя ЗИЛ-130), в – составное маслосъемное кольцо; 1 – компрессионное кольцо, 2 – маслосъемное кольцо, 3 – плоские стальные диски, 4 – осевой расширитель, 5 – радиальный расширитель.

Компрессионные кольца имеют разную форму поперечного сечения. Компрессионное кольцо 1 с прямоугольным сечением (а) прилегает к цилиндру по всей наружной поверхности. Для увеличения удельного давления кольца на зеркало цилиндра и более быстрой приработки наружной поверхности кольцу придается коническая форма или делается на верхней внутренней кромке кольца 1 специальная выточка (6).

Маслосъемные кольца также имеют различную форму: коническую, скребковую, пластинчатую с осевым и радиальным расширителями (в). При движении вверх маслосъемное кольцо как бы «всплывает» в масляном слое, а при движении вниз острая кромка кольца соскабливает масло.

Маслосъемное кольцо отличается от компрессионных сквозными прорезями для прохода масла. В канавке поршня для маслосъемного кольца сверлят один или два ряда отверстий для отвода масла внутрь поршня.

Маслосъемное кольцо двигателей ЗМЗ и ЗИЛ состоит из двух стальных кольцевых дисков, осевого 4 и радиального 5 расширителей. Вследствие быстрой прирабатываемости и упругости стальные маслосъемные кольца хорошо прилегают к гильзе цилиндра.

Шатун.

Шатун соединяет поршень с кривошипом коленчатого вала и, преобразуя возвратно-поступательное движение поршневой группы во вращательное движение коленчатого вала, совершает сложное движение, подвергаясь при этом действию знакопеременных ударных нагрузок. В двигателе шатун подвергается воздействию значительных переменных нагрузок, изменяющихся от растяжения к сжатию. Поэтому он должен быть прочным, жестким и легким. Шатуны изготавливаются из стали литьем или горячей штамповкой. На спортивных автомобилях могут устанавливаться шатуны из титанового сплава. Шатун состоит из трех конструктивных элементов: стержня 2, верхней (поршневой) головки 1 и нижней (кривошипной) головки 3. Стержень шатуна обычно имеет двутавровое сечение. В верхнюю головку для уменьшения трения запрессовывают бронзовую втулку 6 с отверстием для подвода масла к трущимся поверхностям. Нижнюю головку шатуна для обеспечения возможности сборки с коленчатым валом выполняют разъемной. У бензиновых двигателей разъем головки обычно расположен под углом 90° к оси шатуна. У дизелей нижняя головка шатуна 7, как правило, имеет косой разъем. Крышка 4 нижней головки крепится к шатуну двумя шатунными болтами, точно подогнанными к отверстиям в шатуне и крышке для обеспечения высокой точности сборки. Чтобы крепление не ослабло, гайки болтов стопорят шплинтами, стопорными шайбами или контргайками. Отверстие в нижней головке растачивают в сборе с крышкой, поэтому крышки шатунов не могут быть взаимозаменяемыми.

Конструкция шатуна различается в зависимости от типа двигателя и его компоновочной схемы (рисунок 6). Длина шатуна во многом определяет высоту двигателя. Шатун условно разделяется на три части: стержень, поршневую и кривошипную головки.

Рисунок 6 – Детали шатунной группы: 1 — верхняя головка шатуна; 2 — стержень; 3 — нижняя головка шатуна; 4 — крышка нижней головки; 5 — вкладыши; 6 — втулка; 7 — шатун дизеля; S — основной шатун сочлененного шатунного узла

Стержень шатуна имеет, как правило, двутавровое сечение. Встречаются шатуны с круглым, прямоугольным, крестообразным, Н-образным сечением стержня. Для подачи масла к подшипнику поршневой головки в стержне шатуна выполнен канал.

Стержень шатуна имеет, как правило, двутавровое сечение. Встречаются шатуны с круглым, прямоугольным, крестообразным, Н-образным сечением стержня. Для подачи масла к подшипнику поршневой головки в стержне шатуна выполнен канал.

Поршневая головка представляет собой цельную проушину, в которую с натягом установлена втулка – подшипник скольжения для вращения поршневого пальца. Втулка изготавливается бронзовой или биметаллической (сталь со свинцом, оловом). Устройство поршневой головки определяется размером поршневого пальца и способом его крепления. Для снижения массы шатуна и уменьшения нагрузки на поршневой палец на некоторых двигателях используются шатуны с трапециевидной формой поршневой головки.

Кривошипная головка обеспечивает соединение шатуна с коленчатым валом. На большинстве двигателей кривошипная головка выполняется разъемной, что обусловлено технологией сборки ДВС. Нижняя часть головки (крышка) соединяется с шатуном с помощью болтов. Реже используется штифтовое или бандажное соединение частей кривошипной головки. Разъем может быть прямым (перпендикулярный оси стержня) или косым (под углом к оси стержня). Косой разъем применяется, в основном, на V-образных двигателях и позволяет сделать блок двигателя более компактным.

Для противодействия поперечным силам стыковые поверхности кривошипной головки выполняются профилированными. Различают зубчатое, замковое (прямоугольные выступы) соединение. Самым популярным в настоящее время является соединение частей головки, полученное способом контролированного раскалывания, т.н. сплит-разъем. Разлом обеспечивает высокую точность стыковки частей.

Толщина кривошипной головки определяет длину блока цилиндров. Особенно это актуально для V- и W-образных двигателей. К примеру, толщина нижней головки шатуна двигателя W12 от Audi составляет всего 13 мм.

Для уменьшения трения в соединении шатуна с коленчатым валом и облегчения ремонта двигателя в кривошипной головке размещается шатунный подшипник, состоящий из двух вкладышей 5, залитых антифрикционным сплавом. Вкладыши изготавливаются многослойными – двух, трех, четырех и даже пятислойными. Самые ходовые двух и трехслойные вкладыши. Двухслойный вкладыш представляет собой стальную основу, на которую нанесено антифрикционное покрытие. В трехслойном вкладыше стальную основу и антифрикционный слой разделяет изоляционная прокладка.

Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала. Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в соответствующие пазы головки. Подвод масла к трущимся поверхностям обеспечивают кольцевые проточки и отверстия во вкладышах.

Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с соответствующим ее распределением между верхней и нижней головками шатуна.

В V-образных двигателях иногда используются сочлененные шатунные узлы, состоящие из спаренных шатунов. Основной шатун 8, имеющий обычную конструкцию, соединен с поршнем одного ряда. Вспомогательный прицепной шатун, соединенный верхней головкой с поршнем другого ряда, нижней головкой шарнирно крепится с помощью пальца к нижней головке основного шатуна.

Вкладыш, установленный в шатуне, нагружен больше, чем вкладыш, расположенный в крышке шатуна. На вкладыши, расположенные в шатунах, через поршни и шатуны воздействует давление газов (при сгорании топлива в цилиндрах) и поэтому эти вкладыши изнашиваются больше. Вкладыши, расположенные в крышках шатунов, меньше нагружены и практически изнашиваются незначительно.

Устройство автомобилей

Детали шатунной группы

Шатунная группа

Шатунная группа образует промежуточное шарнирное звено между прямолинейно перемещающимся поршнем и вращающимся коленчатым валом. Она включает в себя шатун, шатунные вкладыши, втулку верхней головки шатуна и крепежные детали, к которым относятся болты и гайки нижней головки шатуна, выполняемой чаще всего разъемной (см. рис. 1).

Детали шатунной группы несут значительные механические нагрузки, принимаемые от поршня через поршневой палец и передаваемые далее деталям группы коленчатого вала, а также значительные инерционные нагрузки, обусловленные сложным знакопеременным движением шатуна.

По этим причинам к конструкции деталей шатунной группы предъявляются определенные требования, направленные на обеспечение их надежной и безотказной работы, а также приемлемой долговечности, поскольку ремонт и замена этих деталей связаны с ремонтными работами значительной трудоемкости.

Шатун

Основной деталью шатунной группы является шатун – металлический стержень с головками на обоих концах, шарнирно соединяющий поршень и коленчатый вал. Шатун воспринимает усилие со стороны газов при рабочем ходе от поршневого пальца и передает его кривошипу коленчатого вала, а также обеспечивает перемещение поршневой группы при совершении промежуточных процессов (тактов).

Верхняя головка шатуна качается на поршневом пальце через специальную втулку, а нижняя вращается относительно шатунной шейки посредством подшипников скольжения (вкладышей).

Анализ кинематики движения шатуна показывает, что его верхняя головка перемещается возвратно-поступательно совместно с поршнем. Совершая при этом цикличные угловые колебания небольшой амплитуды.

Нижняя головка шатуна вращается вместе с кривошипом коленчатого вала, при этом она тоже совершает колебания небольшой амплитуды относительно оси цилиндра.

Стержень шатуна совершает сложное циклическое движение в плоскости, перпендикулярной коленчатому валу.

Механические нагрузки, действующие на шатун, очень разнообразны и изменяются по величине и направлению во время работы двигателя. Набольшие напряжения обусловлены силами сжатия при рабочем ходе поршня, поэтому расчеты на прочность для шатунов выполняют по сжимающей нагрузке.

Растягивающие усилия при вспомогательных тактах, а также напряжения, вызванные силами трения и инерции значительно меньше сжимающих сил, тем не менее, при конструировании шатунов (особенно высоконагруженных и быстроходных двигателей) приходится учитывать и их.

К шатунам предъявляются следующие требования:

- высокая усталостная прочность при динамических нагрузках;

- высокая жесткость головок и стержня;

- минимальная масса и габариты (размеры шатуна не должны препятствовать его проходу через цилиндр при сборке двигателя);

- простота и технологичность конструкции.

В зависимости от компоновки двигателя могут применяться различные типы шатунов. В однорядных и V-образных двигателях со смещенными цилиндрами правого и левого ряда наибольшее распространение получили простые одинарные шатуны (рис. 1), непосредственно сопрягаемые с шатунной шейкой коленчатого вала. Реже встречаются в двухрядных и многорядных двигателях с цилиндрами, расположенными в одной поперечной плоскости, сочлененные шатуны (рис. 2).

Сочлененные шатуны могут быть:

- вильчатыми (рис. 2, а) с нижними головками, расположенными соосно шатунной шейке;

- главными (рис. 2, б) и прицепными (рис. 2, в) с нижними головками, размещенными вне центра шатунной шейки.

В последнем случае оси нижних головок главного и прицепного шатунов движутся по разным траекториям.

Конструкция верхней головки шатуна зависит от способов фиксации поршневого пальца. В случае жесткого закрепления поршневого пальца в верхней головке шатуна он запрессовывается в головку с гарантированным натягом.

При установке плавающего пальца в верхнюю головку шатуна запрессовывают бронзовую втулку, толщиной 0,8…2,5 мм.

Для подгонки шатуна по массе и расположению центра масс на верхней головке имеется прилив 1 (рис. 3). Чтобы обеспечить равномерное давление на опорную поверхность втулки, поперечное сечение верхней головки делается с утолщением в центре.

Для смазывания поршневого пальца в менее нагруженной части верхней головки шатуна выполняют отверстия или прорези (рис. 3, б, в).

Учитывая значительные отличия величин сжатия и растяжения, верхние головки шатунов дизельных двигателей иногда выполняют с наклонными торцевыми плоскостями (рис. 3, г). При этом давление на нижнюю и верхнюю половины головки сравниваются, а масляный слой имеет более равномерную толщину по окружности.

В наиболее нагруженных двигателях применяют подачу масла к поршневому пальцу под давлением через канал в стержне шатуна (рис. 3, д, е). При этом появляется возможность принудительного струйного охлаждения днища поршня через распылитель 2 на верхней головке.

С точки зрения прочности самым опасным сечением верхней головки является сечение в месте ее перехода в стержень (рис. 1, точка А), расположение которого определяется углом φЗ .

Для упрочнения верхней головки выполняют плавный переход (галтель) к стержню или создают прилив металла в зоне перехода.

Стержень шатуна должен обладать высокой жесткостью и прочностью. Этим требованиям отвечает стержень двутавровой формы поперечного сечения, который имеет высокую жесткость по оси х-х (рис. 1).

Такая форма стержня выгодна и с точки зрения уменьшения массы шатуна, а также экономии металла.

Размер поперечного сечения стержня шатуна плавно возрастает от верхней до нижней головки.

Нижняя головка шатуна обеспечивает вращательное движение шатуна вокруг шейки коленчатого вала и образует корпус шатунного подшипника. Для обеспечения сборки механизма нижние головки шатунов выполняются разъемными (разрезными). Крышка нижней головки крепится к шатуну с помощью шатунных болтов, шпилек или конических штифтов (рис. 2).

Для обеспечения правильных переходов отверстия под шатунный вкладыш нижняя головка обрабатывается в сборе с крышкой. Поэтому крышки нижних головок шатунов не взаимозаменяемы.

Плоскость разъема нижней головки чаще всего перпендикулярна оси стержня шатуна (рис. 1). Однако в дизелях, имеющих относительно большие диаметры шатунных шеек, коленчатого вала иногда применяют косой разъем нижней головки (рис. 4).

Если же применять обычный перпендикулярный разъем, нижняя головка может не пройти сквозь цилиндр при монтаже или демонтаже

Если же применять обычный перпендикулярный разъем, нижняя головка может не пройти сквозь цилиндр при монтаже или демонтаже

Для точной центровки крышки относительно шатуна применяют призонные болты (имеющие точно обработанный направляющий поясок), а также треугольные шлицы, буртики и фиксирующие штифты.

Шатунные вкладыши , являясь подшипниками скольжения, обеспечивают вращение шатуна относительно коленчатого вала с минимальным трением и изнашиванием.

Шатунные вкладыши работают в более тяжелых условиях, чем коренные, так как нагружены неравномерно. Они выполняются аналогично вкладышам коренных подшипников и из того же материала. Осевой зазор, которому соответствует возможное перемещение шатуна вдоль шатунной шейки, не должен превышать 0,2…0,3 мм.

Шатунные болты затягиваются с усилием; момент затяжки должен в 2…3 раза превышать момент растяжения, возникающий при работе двигателя.

Болт должен исключать напряжения, перекосы. Должна быть предусмотрена надежная фиксация, препятствующая самоотворачиванию болта.

Напряжения в болте и гайке, возникающие при затяжке, снимаются обратным поворотом гайки на небольшой угол. Болты выполняют фасонными с таким расчетом, чтобы минимальное сечение тела было меньше ослабленного внутреннего диаметра резьбы.

Радиусы перехода от головки к телу и от тела к резьбе выполняются достаточно большими.

Для предотвращения проворачивания головок болтов при затяжке гаек на их боковой поверхности выполняется лыска (срез), которая упирается в выступ нижней головки шатуна. Гайки и болты от самоотворачивания предохраняются шплинтами и стопорными шайбами с отгибаемыми краями. Гайки шатунных болтов иногда делают самоконтрящимися (обжатые по краям).

Из каких металлов изготавливают шатуны?

Для изготовления шатунов бензиновых двигателей используются углеродистые или легированные стали 45, 45Г2, 40Г, 40Х, 40ХН, 40Р, а для дизельных двигателей – высокопрочные легированные стали 18Х2Н4МА, 18Х2Н4ВА, 40ХНЗА, 40Х2МА и др.

Шатуны могут отливаться, также, из высокопрочных титановых сплавов или композитных материалов.

Чаще всего шатуны изготавливаются методом горячей штамповки с последующим механической обработкой рабочих поверхностей. Для повышения прочности шатуны подвергаются термической обработке. Для того, чтобы повысить усталостную прочность, их поверхность обрабатывают стальной дробью.

Источники:

http://www.myswitcher.ru/tem2-konstrukcia-remont/shatunno-porshnevaya-gruppa.html

http://vuzlit.ru/1021923/naznachenie_ustroystvo_porshnevoy_gruppy_dvigatelya

http://portalvaz.ru/naznachenie-ustrojstvo-detalej-shatunno-porshnevoj-gruppy/

http://studopedia.ru/9_29347_porshnevaya-gruppa.html

http://k-a-t.ru/PM.01_mdk.01.01/3_dvs_7_9/index.shtml