Выпускной коллектор дизельного двигателя

Коллектор выпускной

В каждом двигателе внутреннего сгорания есть такая деталь, как выпускной коллектор. Вопреки распространенному мнению, коллектор не просто отводит отработанные газы из цилиндров, а делает большой вклад в нормальную работу двигателя. Все о коллекторах, их функциях, типах и конструкциях читайте в статье.

Назначение выпускного коллектора двигателя

Выпускной коллектор — одна из важнейших деталей системы выпуска отработанных газов двигателей внутреннего сгорания. Коллектор выполняет две ключевых функции:

- Сбор и отвод отработанных газов из цилиндров, сбор газов от всех цилиндров в одну приемную трубу;

- Помощь в продувке цилиндров и эффективном заполнении цилиндров новой порцией горючей смеси.

Неправильно считать, что коллектор — это просто сборщик выхлопных газов (собственно, это слово является калькой с английского collector — сборщик или собиратель). В действительности это деталь, с помощью которой осуществляется настройка выхлопа, повышающая эффективность и мощность двигателя. Это легко объясняет теория ДВС и коллектора.

Работа двигателя происходит циклично, в обычных четырехтактных моторах удаление отработанных газов из каждого цилиндра (а равно и заполнение цилиндра горючей смесью) происходит один раз в два оборота коленчатого вала. Об этом нужно помнить, чтобы понять суть происходящих в выхлопной системе процессов.

Отработанные газы, выходящие из цилиндра при открытии выпускного клапана, имеют высокое давление, поэтому они с высокой скоростью устремляются в коллектор. За этой порцией газа образуется разрежение (падение давления воздуха), которое играет важнейшую роль в продувке цилиндра. Непосредственно перед достижением поршня ВМТ наступает момент, когда открыты как выпускные, так и впускные клапаны. Поэтому воздух спокойно проходит через цилиндр из впуска в выпуск, обеспечивая удаление остатков отработанных газов и более полное заполнение цилиндра топливно-воздушной смесью.

Однако газы из цилиндра не просто выходят — они движутся по коллектору, достигают приемной трубы и ударяются о катализатор или глушитель (в зависимости от того, как устроена система выпуска ОГ конкретного автомобиля). Катализатор и глушитель — это довольно ощутимые препятствия для движущихся с большой скоростью газов, поэтому часть газов (около половины всего объема) не проходит дальше, а отражаются и возвращаются к цилиндру, там они снова отражаются и идут в сторону глушителя, и т.д. Так в коллекторе возникает волновой процесс (резонанс), который оказывает серьезное влияние на работу двигателя.

Дело в том, что газы могут вернуться к цилиндру до начала или в самый момент открытия выпускного клапана, и ухудшить выход новой порции отработанных газов. Это снизит эффективность работы двигателя и его мощность. Если же газы вернутся к цилиндру и отразятся до начала открытия выпускного клапана, то здесь вновь образуется разрежение воздуха, которое будет помогать выходить новой порции отработанных газов.

Здесь есть и еще один важный момент. Обычно коллекторы всех или двух цилиндров сходятся в одной точке, поэтому отработанные газы одного цилиндра будут оказывать влияние на работу других цилиндров. Например, в двигателях с порядком работы цилиндров 1-3-4-2 газы из первого цилиндра могут столкнуться с газами из третьего цилиндра, что ухудшит их отвод и снизит эффективность мотора. С другой стороны, газы от третьего цилиндра могут идти вслед за газами первого цилиндра, и в этом случае порция газа первого цилиндра вследствие образуемого ща ним разрежения будет «тянуть» за собой порцию газов третьего цилиндра, повышая эффективность их отвода и продувки цилиндра.

Поэтому важнейшая задача конструкторов заключается в том, чтобы подобрать оптимальную длину выпускного коллектора, при которой отработанные газы образовывали бы стоячие волны с областями разрежения в некоторых определенных областях — у выпускного клапана, в месте встречи потоков газов от двух цилиндров и т.д. Это называется настройкой выпуска, и благодаря ей современные двигатели максимально полно используют свой потенциал.

Настройка выпуска имеет свои сложности, например — коллектор малой длины эффективен на высоких оборотах, а коллектор большой длины проявляет себя на малых оборотах. А так как обычный двигатель может работать в широком интервале оборотов, то приходится идти на компромисс и рассчитывать коллектор только на какой-то средний интервал оборотов.

Цели, которые ставятся перед выпускными коллекторами, достигаются с помощью различных технических решений, что проявляется многообразием конструкций коллекторов.

Типы и конструктивные особенности коллекторов

Конструктивно все выпускные коллекторы делятся на две большие группы:

Цельные коллекторы устроены просто — это литая конструкция, в которой короткие трубы от каждого цилиндра объединены в общую камеру или приемную трубу. Такие коллекторы вследствие малой длины каналов и особенностей их расположения имеют невысокую эффективность и с их помощью нельзя хорошо настроить выпуск. Однако они очень просты в изготовлении, поэтому находят широкое применение на дешевых двигателях и на малооборотистых тракторных дизелях.

Часто цельный коллектор объединяется в один узел с впускным коллектором — такая деталь называется газопроводом. Это решение широко используется на отечественных двигателях.

Трубчатые коллекторы (они в нашей стране часто называются «пауками») — это более сложная по конструкции, но при этом более эффективная система, с помощью которой можно качественно настроить выпуск. Такие коллекторы обычно изготавливаются из стальных труб, которые на определенной длине переходят в общую приемную трубу.

Трубчатые коллекторы делятся на две большие группы:

- «Короткие» коллекторы типа 4-1 — в таком коллекторе трубы от каждого цилиндра имеют одинаковую длину и в одном месте сходятся в одну приемную трубу;

- «Длинные» коллекторы типа 4-2-1 — в таком коллекторе трубы объединены попарно (обычно соединяются 1-й и 4-й, и 2-й и 3-й цилиндры, они образуют Y-образную конструкцию), а затем две пары соединяются в одну общую приемную трубу.

Эти коллекторы названы «длинными» и «короткими» из-за того пути, который проходят отработанные газы. В коллекторах 4-1 газы проходят меньший путь, поэтому они лучше подходят для высокооборотистых моторов (а лучшие режимы работы они обеспечивают двигателям с рабочей частотой вращения вала 6000 об/мин и выше). В коллекторах 4-2-1 газы проходят более длинный путь, поэтому они лучше подходят для менее оборотистых моторов и сегодня находят очень широкое применение.

Трубчатые коллекторы имеют характерные формы, за которые они и получили название «паук». Такие формы придаются трубам коллектора не просто так — трубы, выходящие из каждого цилиндра, должны иметь строго определенную длину, и чтобы все трубы сошлись в одной (для коллекторов 4-1) или в трех (для коллекторов 4-2-1) точках, их приходится изгибать и закручивать. Здесь свою роль также играет и теснота моторного отсека.

Важно отметить, что каждый двигатель должен оснащаться рассчитанным под него коллектором, в противном случае будет наблюдаться потеря мощности и ухудшение работы силового агрегата. Поэтому при форсировании и тюнинге двигателя большое внимание уделяется правильном расчету и изготовлению коллекторов для него. И при правильном подходе с помощью одно лишь коллектора можно увеличить мощность двигателя на 3-5%.

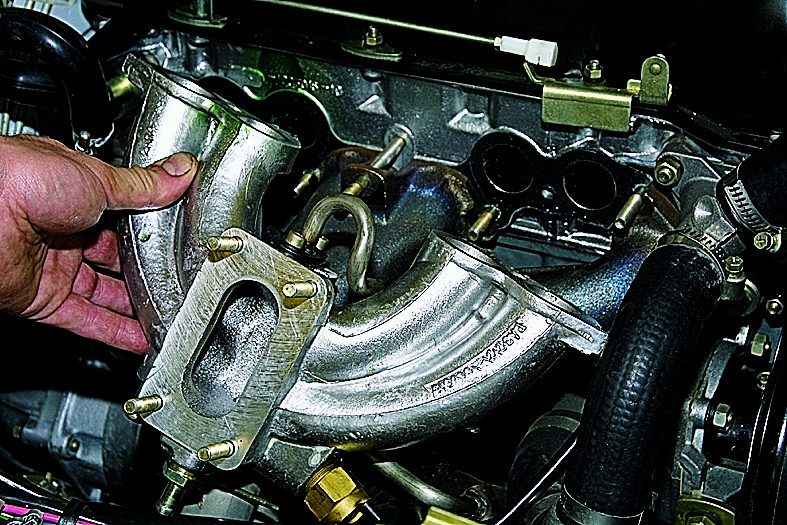

Особенности установки коллектора на двигатель

Монтаж коллектора к блоку обычно выполняется с помощью фланцев. Трубы трубчатых коллекторов крепятся на двух болтах (шпильках), а цельные коллекторы могут монтироваться на 8-16 болтов. При этом между коллектором и блоком обязательно устанавливается термостойкая прокладка.

На многих автомобилях коллектор отделен от основного объема моторного отсека специальным щитом или слоем теплоизоляции. Это предотвращает чрезмерный нагрев воздуха в подкапотном пространстве, который поступает во впускную систему. Теплоизоляционные вставки могут использоваться и в месте контакта коллектора с кузовом.

Обслуживание, возможные неисправности и ремонт выпускных коллекторов

Коллектор работает в сложных условиях — он нагревается от раскаленных отработанных газов, а также подвергается постоянным скачкам давления. Причем здесь опасность представляет и нагрев, и перепад температур. При нагреве на внешней поверхности коллектора образуется окалина и быстро протекают процессы коррозии. При перепадах температур происходит тепловое расширение и сжатие коллектора, негативно влияющие на его прочностные характеристики. А при охлаждении на коллекторе выпадает конденсат, который опять-таки вызывает коррозию.

Поэтому с течением времени коллектор теряет прочность, начинает ржаветь и даже может прогореть, также прогару подвержены и его прокладки (между коллектором и блоком, и между частями коллектора). При прогаре коллектор проще заменить в сборе, так как его заварка даст результат лишь на какое-то время.

Но в целом выпускной коллектор, особенно литой чугунный, является прочной и надежной деталью, которая может нормально работать в течение всего срока эксплуатации двигателя и никак о себе не напоминать.

Выпускной коллектор

Выпускной коллектор – конструктивный элемент выпускной системы, предназначенный для отвода отработавших газов от отдельных цилиндров в общую трубу. Другой функцией выпускного коллектора является обеспечение эффективного продува и наполнения камер сгорания.

Выпускной коллектор жестко закреплен на головке блока цилиндров. На выходе к нему присоединяется каталитический нейтрализатор или выпускная труба. Между выпускным коллектором и головкой блока цилиндров размещена прокладка, которая предотвращает утечку отработавших газов в подкапотное пространство. Выпускной коллектор работает в очень тяжелых условиях, характеризующихся высокой температурой (до 1300°С) и давлением.

Различают два типа выпускных коллекторов – цельный и трубчатый. Цельный коллектор имеет короткие каналы, которые объединяются в общую камеру. Изготавливается из жаропрочного чугуна. Цельный выпускной коллектор имеет низкую эффективность отвода отработавших газов и продувки камеры сгорания, т.к. короткие каналы создают препятствия в виде импульсов газов каждого цилиндра. С другой стороны цельный выпускной коллектор прост в изготовлении и имеет невысокую стоимость.

На современные легковые автомобили устанавливаются в основном трубчатые выпускные коллекторы, которые эффективны в диапазоне средних и высоких оборотов, улучшают мощностные характеристики двигателя. Трубчатые выпускные коллекторы изготавливаются из нержавеющей стали, реже из керамики. Для достижения наилучших параметров отвода отработавших газов и продува камер сгорания длина, диаметр труб и их конструкция (форма) должны быть оптимизированы.

Движение отработавших газов в выпускной системе представляет собой колебательный процесс. Короткая труба выпускного коллектора позволяет достигать резонансный эффект, при котором происходит наилучшая продувка камер сгорания, на высоких оборотах двигателя. С длинной трубой наоборот, резонансный эффект достигается в области низких оборотов. При этом длинные трубы предотвращают возврат отработавших газов в соседние камеры сгорания, в которых еще не закрылись выпускные клапаны.

Малый диаметр трубы обеспечивает высокую скорость отработавших газов, при которой происходит лучшая инерционная продувка камеры сгорания и достигается номинальный крутящий момент на низких и средних оборотах. С другой стороны трубы малого диаметра создают дополнительное сопротивление потоку при высоких оборотах двигателя. С помощью трубы большого диаметра получают прирост мощности на высоких оборотах и снижение на низких.

В настоящее время распространены две схемы трубчатых выпускных коллекторов:

- схема 4-1 или короткий коллектор (четыре трубы соединены в одну трубу);

- схема 4-2-1 или длинный коллектор (четыре трубы соединены попарно и далее соединены в одну трубу).

Трубчатый выпускной коллектор является важным элементом тюнинга автомобиля. Для одной машины может быть предложено несколько конструкций выпускных коллекторов и, соответственно, достигнут различный эффект. Короткий коллектор дает добавочную мощность в узком диапазоне оборотов. Длинный коллектор более универсальный, так как обеспечивает прирост мощности и крутящего момента в широком диапазоне оборотов двигателя.

К примеру, выпускной коллектор по схеме 4-2-1 применен на бензиновых двигателях, которые устанавливаются на автомобилях Mazda по технологии SkyActiv-G. Помимо прироста мощности, в данных двигателях реализована более высокая степень сжатия, а за счет улучшенной вентиляции цилиндров детонация в цилиндрах не наступает.

Во время работы двигателя выпускной коллектор нагревает воздух в подкапотном пространстве, соответственно нагревается воздух во впускной системе и снижается мощность. Для противодействия данному явлению производится теплоизоляция впускного коллектора. Различают различные способы теплоизоляции: установка теплоотражающего щитка, устройство высокотемпературной оплетки труб, выполнение коллектора с двойными стенками.

Выпускной коллектор: описание устройства и принципа работы

Выпускной коллектор — первый узел выхлопной системы автомобиля. Конструктивно это несколько каналов, объединенных в один общий канал, передающий выхлопные газы далее по выпускному тракту. Выпускные коллекторы устанавливаются на все типы двигателей внутреннего сгорания независимо от их марки или назначения. Выпускные коллекторы необходимы для сбора и отвода выхлопных газов.

Правильно спроектированный и подобранный коллектор способствует более эффективной вентиляции цилиндров, а значит, более оптимальному наполнению топливовоздушной смесью. Достигается подобный эффект благодаря движению выхлопных волн внутри каналов коллектора.

Принцип работы выпускного коллектора

Перед тактом выпуска отработанные газы находятся в цилиндре под большим давлением. После открытия выпускного клапана происходит перепад давлений, выхлопные газы устремляются в выпускной коллектор (где давление значительно ниже). Поршень при этом начинает движение вверх, выталкивая содержимое камеры сгорания в выхлопную систему. Часть газов уходит далее по выхлопному тракту, часть — отражается и стремится к соседним цилиндрам. Подобные движения отработанных газов принято называть волновыми. Побочным положительным эффектом является разряжение среды в выпускном коллекторе после прохождения такой волны.

Комплексная работа впускного коллектора, газораспределительного механизма и выпускного коллектора обеспечивает дополнительную продувку камеры сгорания. Все дело в том, что выпускной клапан всегда «запаздывает» с закрытием (во время начала такта впуска, выпуск еще открыт). Накопленное давление топливовоздушной смеси в впускном коллекторе в определенных условиях выше давления в выпускном коллекторе. Происходит резкий перепад давлений, цилиндр дополнительно продувается от выхлопных газов, наполняется свежей порцией топливовоздушной смеси. Выпуск закрывается.

Виды выпускных коллекторов

Все выпускные коллекторы можно разделить на цельные и трубчатые. Цельный выпускной коллектор — это, как правило, единая деталь, отлитая из чугуна. Трубчатый коллектор изготавливается из сваренных труб, стали и фланцевых соединений для стыковки с блоком двигателя.

Виды компоновки труб коллекторов

Выпускной коллектор с компоновкой 4-1. Представляет собой четыре трубы-канала, соединенных в одну общую трубу (количество каналов соответствует количеству цилиндров).

Выпускной коллектор 4-2-1. В таких коллекторах трубы сначала соединяют цилиндры, работающие в паре (на одном такте), а потом переходят в одну общую трубу.

Важным параметром выпускных коллекторов является их длина, а соответственно — и объем. При недостаточной длине выпускных каналов энергии потоков выхлопных газов будет достаточно, чтобы попасть в каналы соседних цилиндров и негативно влиять на их работу. В таких коллекторах плохо синхронизированы волновые движения газов с работой двигателя. В тоже время на двигателях с небольшой длинной выпускного коллектора, как правило, «узкие» фазы газораспределения с относительно небольшим объемом выхлопных газов. Производство коллекторов с малой длиной оправдано низкой стоимостью.

На мощных и производительных двигателях используются длинные выпускные коллекторы. В таких коллекторах часть объема выхлопных газов стремится по общей трубе в следующие узлы выхлопной системы, а часть — «отражается» к остальным цилиндрам. Для перехода волны из одного цилиндра в другой потребуется значительно больше времени, что создает определенно лучшие условия для разряжения и продувки.

Выпускной коллектор с равной длиной выпускных труб (равнодлинный). Как правило, устанавливается на мощные спортивные автомобили.

Равнодлинный коллектор позволяет равномерно осуществить выпуск во всех цилиндрах и лучше синхронизировать работу двигателя с выхлопной системой. Тюнинг выпускного тракта можно делать на любом двигателе. Это гарантированно принесет дополнительные 3-5% мощности.

Не стоит забывать, что увеличение длины выпускного коллектора повлечет за собой и увеличение температуры в подкапотном пространстве.

Проблема с температурой решается установкой теплоизоляции. Для этого можно использовать металлический кожух либо специальную негорючую ткань.

Существуют модели коллекторов, в которых в качестве теплоизоляции применяется керамическое напыление.

Эксплуатация выпускных коллекторов

Типичные неисправности выпускных коллекторов:

- Повреждение прокладки между коллектором и блоком цилиндра. Для уплотнения узла соединения «блок цилиндров – выпускной коллектор» применяется прокладка, которая изготавливается из паронита, металла либо композитных материалов. Под действием давления и высоких температур со временем прокладка разрушается, что приводит к нарушению герметичности. Часть газов прорывается, напрямую в атмосферу, двигатель работает нестабильно.

- Деформация фланца труб коллекторов. Температура выпускного коллектора может достигать 900 ºС. При нарушении температурных режимов коллектор подвергается деформации, которая может вызвать повреждения резьбовых соединений крепежа коллектора. Например, болты выпускного коллектора может просто «сорвать» (повредить резьбу). К таким последствиям приводит нарушение режима работы двигателя либо излишний тюнинг.

- Физические повреждения, нарушение герметичности. Выпускной коллектор работает в агрессивной среде, поэтому со временем и пройденными километрами чугунные коллекторы лопаются, а трубчатые стальные — могут прогореть. Это негативно отражается на работе двигателя. Даже небольшая трещина в выпускном коллекторе вызывает нарушения работы выхлопной системы. В случае, если трещина незначительная, проблема какое-то время может себя не проявлять.Симптомами могу быть:

- ошибки блока управления двигателем;

- нестабильные обороты двигателя — плавные перепады 300-500 единиц;

- звук двигателя с ненастроенным зажиганием;

- в подобных случаях определяется сильно прогоревшая труба.

- Засорение каналов выпускной системы. На стенках выпускных коллекторов образуется нагар и ржавчина. Подобные отложения могут привести к уменьшению просвета каналов и ухудшению характеристик двигателя.

Для того, чтобы избежать вышеперечисленных неисправностей, следует помнить, что выпускной коллектор — узел двигателя, который стоит осматривать при плановом техническом обслуживании чуть ли не в первую очередь.

Ремонт выпускных коллекторов

Проблемы с выпускными коллекторами могут возникать даже на сравнительно молодых автомобилях. Многие автовладельцы со временем задаются вопросами: что делать, если лопнул выпускной коллектор, как снять выпускной коллектор, сколько может стоить новый выпускной коллектор, поменять или отремонтировать элементы выпускного коллектора.

Конечно, самый простой способ решения проблем — обратиться в сервисный центр. Стоимость деталей и услуг будет варьироваться в зависимости от марки автомобиля и его уникальности. Например, новый выпускной коллектор может стоить от нескольких сотен до нескольких тысяч долларов.

Но ремонт выпускного коллектора может осилить и рядовой автомобилист. Необходим лишь стандартный набор инструментов и оборудования.

Замена выпускного коллектора

В случае, если выпускной коллектор значительно прогорел или имеет сильно нарушенную геометрию, он подлежит замене. Для этого:

- ждем пока двигатель и коллектор остынут до нормальной для ремонта температуры;

- снимаем все элементы, которые могут помешать работе (защиту двигателя, защиту коллектора или прочие узлы);

- раскручиваем резьбовые соединения крепежа к блоку и приемной трубе выхлопной системы;

- выполняем снятие выпускного коллектора;

- далее — замена прокладки выпускного коллектора;

- монтируем новый коллектор с крепежом, обтягиваем его;

- устанавливаем все демонтированные элементы в обратном порядке, обтягиваем резьбовые соединения.

Чаще всего требуется только замена прокладки выпускного коллектора.

В случае если лопнул выпускной коллектор, или даже если его патрубок полностью отломан, не спешите приобретать новый. Во многих сервисах практикуется сварка выпускных коллекторов. Чугун варится особыми электродами или аргонодуговой сваркой. Стальные трубчатые коллекторы также подлежат заварке. Подобные работы не по силам новичку, лучше обратиться к специалистам.

Выпускные коллекторы физически необходимы для сбалансированной работы ДВС, поэтому современные двигатели проектируются с учетом комплексной работы узлов и механизмов. Тюнинг же систем выхлопа дает вполне ощутимый прирост мощности, а при верном подходе не повлияет на показатели автомобиля в целом.

Впускной коллектор

В системе питания любого двигателя внутреннего сгорания впускной коллектор играет серьезную роль. Он передает воздух или топливовоздушную смесь к головке блока цилиндров, откуда она поступает в камеру сгорания. Чем больше мощность мотора и выше максимальные обороты, тем большее количество воздуха (смеси) проходит через впускной коллектор и тем сильней его влияние на параметры двигателя.

Как коллектор влияет на работу двигателя

Когда мотор работает на максимальных оборотах при полностью нажатой педали газа, то скорость воздуха в коллекторе приближается (а в спортивных автомобилях заметно превышает) скорость звука. На таких скоростях любой поворот и самый незначительный бугорок оказываются серьезным препятствием, которое многократно увеличивает сопротивление коллектора воздушному потоку. В результате в цилиндры поступает меньше воздуха, поэтому мощность мотора падает. В таком режиме карбюратор нередко выдает переобедненную смесь, скорость горения которой в десятки раз быстрей, чем нормальной. Поэтому топливовоздушная смесь взрывается, это приводит к повреждению клапанов, поршней и других элементов мотора.

Не менее важно и качественное соединение коллектора с карбюратором или воздушным фильтром. Если уплотнительные элементы изношены или плохо затянуты гайки крепления, то в месте контакта происходит подсос воздуха, в результате – переобеднение смеси и взрывы в камере сгорания.

Нагрузки на коллектор

Несмотря на то, что продукты сгорания уходят через выпускной коллектор, температура впускного коллектора в режиме работы даже на половинной мощности мотора превышает 100 градусов Цельсия. При работе двигателя возникают вибрации, которые негативно сказываются на состоянии впускного коллектора, поэтому для его изготовления используют прочные, вибро- и жаростойкие материалы:

Различия в коллекторах дизельных, карбюраторных и инжекторных двигателей

Основное различие коллекторов в том, что в дизельном двигателе по нему проходит только воздух, в карбюраторном топливовоздушная смесь, а в инжекторном – коллектор участвует в образовании смеси. Поэтому впускные коллекторы карбюраторных и дизельных двигателей это просто система труб с минимальным аэродинамическим сопротивлением. А в инжекторных они являются некоторым аналогом трубки Вентури, обычного распылителя, в котором поток воздуха увлекает за собой жидкость и распыляет ее. Благодаря этому достигается лучшее распыление и перемешивание смеси, чем впрыск непосредственно в цилиндр.

Неисправности впускного коллектора

Наиболее частые неисправности:

- потеря герметичности прокладок;

- обрастание стенок сажей и смолой;

- ступенька между коллектором и карбюратором, воздушным фильтром или головкой блока цилиндров (ГБЦ);

- излишний нагрев от выпускного коллектора.

Прокладки теряют герметичность при перегреве двигателя и ослаблении затяжки гаек. Проверить герметичность прокладок можно так: – на холостых оборотах прикройте 5–10 процентов впускной трубы воздушного фильтра. Если обороты двигателя не упали, значит, прокладки коллектора подсасывают воздух. Если обороты чуть-чуть поднялись, значит одна из прокладок полностью вышла из строя и необходима ее замена.

Обрастание стенок коллектора смолой происходит только на карбюраторных двигателях из-за езды на низких оборотах. Потребление воздуха невелико, поэтому скорость движения топливовоздушной смеси недостаточно и часть распыленного топлива оседает на стенках. Потом летучие соединения испаряются, а смолы коксуются, образуя на стенках наросты, которые увеличивают аэродинамическое сопротивление. Чтобы удалить наросты, снятый коллектор обрабатывают различными веществами (чаще всего смесью керосина и ацетона) и чистят железными ершиками.

Ступенька между коллектором и воздушными фильтром, карбюратором или ГБЦ возникает из-за некачественного изготовления деталей или использования неоригинальных, а то и предназначенных для другой модели двигателя запчастей. Ступенька даже в 2 мм срезает до 20 процентов мощности и приемистости двигателя на средних и высоких оборотах. На низких оборотах ступеньки до 5 мм ни на что не влияют. Чтобы устранить ступеньку необходимо или подобрать соответствующий коллектор или обработать имеющийся с помощью фрезы. Эту операцию проводят в условиях автомастерской, потому что для нее необходим специально подготовленный фрезерный станок.

Излишний нагрев от выпускного коллектора происходит из-за отклонения угла опережения зажигания (УОЗ) свыше 5 градусов в любую сторону. На дизельных двигателях такой же эффект дает изменение угла опережения впрыска топлива (УОВТ). Также на перегрев впускного коллектора влияет долгая езда на высших передачах при низких или средних оборотах двигателя. При перегреве впускного коллектора поступающий в цилиндры воздух сильней нагревается, это меняет режим горения топливовоздушной смеси и лишь увеличивает выделение тепла в выпускном коллекторе. Перегрев впускного коллектора проявляется в поднятии температуры охлаждающей жидкости и заметном (10–20%) падении мощности. Чтобы устранить перегрев впускного коллектора необходимо установить правильные УОЗ или УОВТ и изменить манеру езды.

Видео – Как поменять впускной коллектор

Тюнинг впускного коллектора

Некоторые автовладельцы хотят превратить свою машину в гоночный болид, для этого увеличивают объем двигателя, устанавливают 2–3 карбюратора, перепрошивают инжектор, устанавливают спортивный распредвал и коленчатый вал.

В результате им удается поднять мощность двигателя на 30–80 процентов, и настолько же их мотор теряет в ресурсе. Для участия в гонках внутреннюю поверхность впускного коллектора максимально сглаживают и полируют, чтобы снизить аэродинамическое сопротивление. Но эффект такой тюнинг выхлопной системы дает лишь на высоких оборотах и как минимум половинной мощности двигателя. На низких и средних оборотах полированный впускной коллектор работает крайне неэффективно. Отсутствие мелких неровностей приводит к тому, что в потоке не образуются турбулентности и завихрения, это негативно сказывается на качестве топливовоздушной смеси. Поэтому топливо оседает на стенках коллектора и приводит к образованию наростов.

Если вы хотите оптимизировать впускной коллектор своего автомобиля, учитывайте следующее. Автопроизводители тщательно рассчитывают форму и размеры впускных и выпускных коллекторов, чтобы обеспечить максимальное соответствие конкретной модели двигателя. Если вы используете нормальную заводскую деталь, у которой нет ступенек, то любой тюнинг впускного коллектора лишь ухудшит характеристики двигателя. Поэтому почистите коллектор от наростов, устраните ступеньки, отремонтируйте и настройте двигатель. Это даст гораздо больший результат, чем любые улучшения. Если же вам необходимо поднять мощность автомобиля, установите новый мотор с увеличенным количеством лошадиных сил.

Выпускной коллектор дизельного двигателя

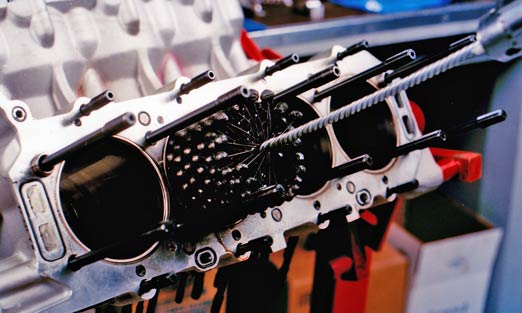

Коллекторы и выпускные трубы (рис. 133) имеют водяное охлаждение дизель Д49. Коллектор состоит из двух секций 1 и 4. Между секциями установлена прокладка 13 из асбостального листа. Каждая секция представляет собой сварные из листовой стали двухстенные трубы, внутри которых вставлены трубы 9 из жаропрочной стали. Между наружной 11 и промежуточной 10 трубами коллектора образуется полость для перетока воды, охлаждающей коллектор. Вода для охлаждения коллектора поступает из крышек цилиндров по отверстиям В во фланцах коллектора. Соединение крышки с коллектором уплотнено резиновыми кольцами 16. Сверху во фланцах имеются резьбовые отверстия, закрытые пробками 20, для установки термопар.

Рис. 133. Коллекторы и выпускные трубы:

1, 4 — секции коллектора; 2 — трубки пароотвода, 3 — рукав, 5, 8, 14 — патрубки перетока воды, 6 — фланец отвода воды, 7 — компенсатор; 9, 19 — трубы газовая и сливная, 10, 11 — трубы; 12, 17 — болты; 13, 18 — прокладки; — втулка, 16 — кольцо уплотнительное; 20, 21 — пробки; В — отверстие перетока воды.

Коллектор к крышкам крепится болтами 17. Стыки между крышками цилиндров и фланцами выпускного коллектора уплотняются прокладками 18 из асбостального листа. Для отвода воздуха и образовавшегося во время работы дизеля пара на патрубки каждого цилиндра установлены трубки 2. Вода от коллектора отводится в верхней части газовыпускных труб через фланец 6. На газовыпускных трубах установлены съемные компенсаторы 7, закрытые изоляцией из асбестовой ткани и стеклоткани. Наличие жаровых труб в коллекторах позволяет значительно снизить отвод тепла от выпускных газов в воду. Водоохлаждаемые коллекторы имеют также следующие преимущества: минимальное количество компенсаторов (2 шт. на дизель), отсутствие поверхностей с температурой выше 160 °С, что обеспечивает необходимую пожаробезопасность в случае попадания на коллектор топлива или масла, уменьшение выделения тепла в машинное помещение.

Глушитель. Шум выпуска газов из дизеля имеет низкочастотный характер. Наиболее вредной составляющей шума выпуска газов является шум с частотами, близкими к частоте 100 Гц и с уровнем шума до 129 дБ. Глушитель имеет сварную конструкцию из жаропрочной листовой стали.

Состоит: корпуса, перепускного канала, выпускной и расширительной камеры, выпускного и впускного патрубков. Перепускной канал и выпускной патрубок выполнены диффузорными, снижение шума происходит в расширительных камерах, в диффузорах перепускных каналов и выпускного патрубка. Примененный глушитель снижает шум на 10—20 дБ в широком диапазоне частот и при этом увеличивает сопротивление на выпуске газов не более 2940 Па (300 мм вод.ст).

Глушитель дизеля Д49.Кронштейнами 1 и 5 (рис. 134) крепится к полосам, установленным на кронштейнах крыши. Соосность фланцев входного патрубка глушителя и выходного фланца турбокомпрессора обеспечивается перемещением глушителя в пазах кронштейнов и применением прокладок между полосой и опорной поверхностью кронштейна глушителя. Разъем обечайки с корпусом глушителя уплотняется набивкой из асбестового шнура. После окончательной установки компенсатора болты крепления двух задних кронштейнов 1 глушителя к полосам отпускают на один оборот и контрят гайками, чем обеспечивается подвижность задних опор при тепловых расширениях корпуса глушителя.

Выбрасываемые в глушитель продукты неполного сгорания топлива и масла собираются в поддоне глушителя и отводятся по трубопроводу под раму тепловоза. Резьбовые поверхности штуцеров и гаек труб перед установкой смазывают графитомедистой смазкой. Трубопровод изолирован асбестовой тканью в два слоя, затем стеклолентой также в два слоя. Изоляцию на концах труб обвязывают ниткой и покрывают по всей поверхности жидким стеклом толщиной не менее 1 мм.

Рис. 134. Глушитель:

1, 5 — кронштейны, 2 — обечайка; 3 — лист; 4 — корпус глушителя, 6 — инжектор; 7, 8 — ограждения, 9, 12 — прокладки; 10 — сильфониый компенсатор; 11, 14 — патрубки, 13 — фланец турбокомпрессора, 15 — экран, К, И, С — монтажные размеры.

На стенке корпуса глушителя со стороны входа выпускных газов имеются два отверстия с фланцами. В эти отверстия устанавливаются подогреватели воздуха системы осушки сжатого воздуха.

Температура поверхности компенсатора достигает 473 К (200 °С) при температуре выпускных газов 685 К (412 °С), поэтому компенсатор закрывается ограждениями 7 и 8. Термоизоляция на поверхности корпуса глушителя снижает температуру до 329—349 К (56—76 °С) (в зависимости от места измерения и температуры окружающего воздуха). В качестве изоляции на поверхности корпуса глушителя уложен асбестовый картон в два слоя, затем асбестовая ткань в один слой. Термоизоляция сверху закрывается ограждениями из листа, ужесточенного листовой ромбической сеткой. Резьбовые поверхности болтов, крепящих нижнее ограждение к бонкам на корпусе глушителя, перед установкой смазывают графитомедистой смазкой. На тепловозах установлены глушители с маслоуловителями двух вариантов, в которых используется эффект центробежного улавливания масла в результате завихрения потока выпускных газов на выхлопе из глушителя.

Глушитель выпуска газов 14Д40. Для снижения наружного шума выпуска газов дизеля тепловоз оборудован глушителем (рис. 135). Глушитель установлен на крыше тепловоза и соединен с фланцами газовых турбин дизеля патрубками с компенсаторами. Часть глушителя, находящаяся в тепловозе, покрыта снаружи теплоизоляционным материалом и защищена ограждением 3 что снижает теплоотдачу в дизельное помещение и обеспечивает противопожарную безопасность. Глушитель представляет собой сварную конструкцию, состоящую из расширительных 19 10 и резонансных 7 и 13 камер. Эти камеры образуются перегородками, вваренными внутри корпуса глушителя. В резонансной камере 7 в определенном порядке установлены девять горизонтально расположенных труб 6 с отверстиями в стенках, что дает возможность снижать определенные частоты шума. В резонансную камеру 13 вварены две трубы с отверстиями в стенках, к которым подводятся выпускные газы.

Для слива несгоревшей смеси попадающей вместе с выпускными газами, глушитель оборудован сливным патрубком 5, закрытым глухой гайкой. Периодически при неработающем дизеле необходимо сливать масло в подставленную емкость, большое количество масла в глушителе указывает на ненормальную работу дизеля. При большом слое нагара глушитель необходимо снять с тепловоза и очистить от нагароотложений.

Рис. 135. Глушитель выпуска газов:

1, 10 — расширительные камеры; 2 — корпус глушителя; 3 — ограждение; 4 — термоизоляция; 5 -сливной патрубок; 6 — труба с отверстиями; 7 — резонансные камеры; 8 — угольник; 9, 11 — перегородки; 12 — труба.

Компенсатор глушителя. Компенсатор (рис. 136) сальникового типа. На трубу 6 равномерно по окружности ставят уплотнения 9, которые сжимают фланцами 7 и 5. Уплотнение изготавливают из асбестового шнура в виде колец, точно подогнанных по размеру трубы 6. В эксплуатации в случае пропуска газа через уплотнение необходимо подтянуть болтовые соединения фланцев, при этом необходимо учитывать, что чрезмерная затяжка ухудшает компенсирующую способность компенсатора.

Рис. 136. Компенсатор глушителя:

1,7,8 — фланцы; 2 — прокладка; 3 — фланец компенсатора; 4 — втулка; 5 — болт; 6 — труба; 9 — уплотнение сальниковое; 10 — экран; 11 — болтовое соединение.

Дизели широко используются в различных отраслях промышленности и на транспорте. Их основными достоинствами являются большой моторесурс, высокие тяговые характеристики, экономичность и незначительное количество вредных выбросов в атмосферу. Одними из наиболее востребованных являются дизели типа Д49.

Существенным их достоинством является высокая степень унификации деталей, достигающая 87%. Все основные узлы дизелей Д49, в том числе и выпускные коллекторы, изготовляются, как отдельные элементы, закрепляемые на блоке цилиндров двигателя. Преимуществом подобной компоновки является возможность изготовления и испытания ряда узлов и агрегатов на специализированных предприятиях, что обеспечивает их высокое качество, а также упрощение и сокращение сроков сборки и ремонта.

Назначение выпускного коллектора

Коллекторы выпускные дизелей Д49 относятся к навесным элементам оборудования двигателей которые располагаются с внешней его стороны на каждом ряду цилиндров. Основное назначение выпускного коллектора отведение отработанных газов из цилиндров дизеля и по газовому трубопроводу направление их к сопловому аппарату турбокомпрессора. Условия работы выпускных коллекторов достаточно экстремальны, поскольку они подвергаются воздействию высокотемпературных газов. По этой причине коллекторы дизелей имеют экранирующую жаровую трубу и охлаждаются водой. Вода поступает из крышек цилиндров в отверстия фланцев коллектора. Место перетока уплотняется резиновым кольцом.

Дизели Д49 выпускаются в восьми-, двенадцати-, шестнадцати- и двадцатицилиндровых модификациях, поэтому внутренний диаметр коллектора зависит от количества цилиндров в ряду и их форсировки.

Коллектор выпускной дизелей Д49 состоит из звеньев в форме труб, соединенных фланцевым соединением между собой при помощи болтов. Для обеспечения газоплотности стыка между фланцами звеньев устанавливаются прокладки из асбостального полотна. Таким образом, звенья представляют собой трехстенные трубчатые конструкции, в которых внутренние газовые трубы изготовлены из жаростойкой стали. Охлаждающая вода циркулирует в пространстве, ограниченном внешней, средней трубами и фланцами. Крепление коллектора к крышкам цилиндров осуществляется болтами. Газоплотность стыка обеспечивается установкой асбостальных прокладок или витых асбостальных колец.

По специфике работы коллектор выпускной дизелей Д49 должен отвечать целому ряду требований. Прежде всего, это низкие гидравлические потери при перемещении газов от цилиндров к турбине, сохранение их высокой температуры при поступлении в полость турбины турбокомпрессора, надежность в работе на различных режимах при значительных изменениях температуры и давления газов, минимальное количество газоплотных стыков, достаточно низкая температура на внешней поверхности. Последнее требование позволяет избежать самовозгорания в случае попадания на них горючих жидкостей. Широкий спектр условий эксплуатации дизелей Д49 определяет еще одно важное требование – простота сборки и разборки. Разработанная для них конструкция коллекторов выпускных полностью удовлетворяет этим требованиям.

Предлагаем приобрести запчасти на дизель Д49

Купить коллектор выпускной и запчасти для дизелей Д49 и в нашей компании – значит приобрести проверенное и надежное оборудование, прошедшее строгий контроль качества и имеющее гарантию изготовителя. Наши квалифицированные специалисты готовы ответить на все интересующие вас вопросы.

Выпускной коллектор – конструктивный элемент выпускной системы, предназначенный для отвода отработавших газов от отдельных цилиндров в общую трубу. Другой функцией выпускного коллектора является обеспечение эффективного продува и наполнения камер сгорания.

Выпускной коллектор жестко закреплен на головке блока цилиндров. На выходе к нему присоединяется каталитический нейтрализатор или выпускная труба. Между выпускным коллектором и головкой блока цилиндров размещена прокладка, которая предотвращает утечку отработавших газов в подкапотное пространство. Выпускной коллектор работает в очень тяжелых условиях, характеризующихся высокой температурой (до 1300°С) и давлением.

Различают два типа выпускных коллекторов – цельный и трубчатый. Цельный коллектор имеет короткие каналы, которые объединяются в общую камеру. Изготавливается из жаропрочного чугуна. Цельный выпускной коллектор имеет низкую эффективность отвода отработавших газов и продувки камеры сгорания, т.к. короткие каналы создают препятствия в виде импульсов газов каждого цилиндра. С другой стороны цельный выпускной коллектор прост в изготовлении и имеет невысокую стоимость.

На современные легковые автомобили устанавливаются в основном трубчатые выпускные коллекторы, которые эффективны в диапазоне средних и высоких оборотов, улучшают мощностные характеристики двигателя. Трубчатые выпускные коллекторы изготавливаются из нержавеющей стали, реже из керамики. Для достижения наилучших параметров отвода отработавших газов и продува камер сгорания длина, диаметр труб и их конструкция (форма) должны быть оптимизированы.

Движение отработавших газов в выпускной системе представляет собой колебательный процесс. Короткая труба выпускного коллектора позволяет достигать резонансный эффект, при котором происходит наилучшая продувка камер сгорания, на высоких оборотах двигателя. С длинной трубой наоборот, резонансный эффект достигается в области низких оборотов. При этом длинные трубы предотвращают возврат отработавших газов в соседние камеры сгорания, в которых еще не закрылись выпускные клапаны.

Малый диаметр трубы обеспечивает высокую скорость отработавших газов, при которой происходит лучшая инерционная продувка камеры сгорания и достигается номинальный крутящий момент на низких и средних оборотах. С другой стороны трубы малого диаметра создают дополнительное сопротивление потоку при высоких оборотах двигателя. С помощью трубы большого диаметра получают прирост мощности на высоких оборотах и снижение на низких.

В настоящее время распространены две схемы трубчатых выпускных коллекторов:

4-1 или короткий коллектор (четыре трубы соединены в одну трубу);

4-2-1 или длинный коллектор (четыре трубы соединены попарно и далее соединены в одну трубу).

Трубчатый выпускной коллектор является важным элементом тюнинга автомобиля. Для одной машины может быть предложено несколько конструкций выпускных коллекторов и, соответственно, достигнут различный эффект. Короткий коллектор дает добавочную мощность в узком диапазоне оборотов. Длинный коллектор более универсальный, так как обеспечивает прирост мощности и крутящего момента в широком диапазоне оборотов двигателя.

К примеру, выпускной коллектор по схеме 4-2-1 применен на бензиновых двигателях, которые устанавливаются на автомобилях Mazda по технологии SkyActiv-G. Помимо прироста мощности, в данных двигателях реализована более высокая степень сжатия, а за счет улучшенной вентиляции цилиндров детонация в цилиндрах не наступает.

Источники:

http://www.autoopt.ru/articles/products/11295040/

http://kovsh.com/library/ice/exhaust_system_info/exhaust_manifold

http://swapmotor.ru/vyhlopnaya-sistema/vypusknoj-kollektor.html

http://vipwash.ru/vyhlopnaya-sistema/vpusknoy-kollektor

http://litezona.ru/vypusknoj-kollektor-dizelnogo-dvigatelja/